1 Allgemeines Mineralwolle

Steinwolle und Glaswolle gehören zur Gruppe der künstlichen Mineralfasern. Im Gegensatz dazu stehen z.B. die pflanzlichen Naturfasern Hanf, Cellulose, Baumwolle oder Flachs, bzw. die natürliche Mineralfaser Asbest. Die erste künstliche Mineralfaserherstellung fand Mitte des 19. Jahrhunderts in England statt. In den dreißiger Jahren des darauffolgenden Jahrhunderts behauptete sich die künstliche Mineralwolle neben den damals verbreiteten Materialien Holzwolle, Kork, Kieselgur und Asbest als Baustoff. Mitte der achtziger Jahre geriet die künstliche Mineralwolle in zweifelhaften Ruf, da ihr wie Asbest gesundheitliche Schädigung vorgeworfen wurde. Daraufhin wurde 1995 die Produktion umgestellt, und die "neue Mineralwolle" mit einer veränderten Rezeptur und Verarbeitung und bestimmten Gütekriterien löste die "alte Mineralwolle" ab.

Mineralwolle ist diffusionsoffen, resistent gegen Schimmel, Fäulnis und Ungeziefer, nicht brennbar (Klasse A1 oder A2-s1-d0 laut EN 13501-1), und hat eine niedrige Wärmeleitfähigkeit. Sie erfüllt somit bestens die Aufgaben der Wärme- und Kältedämmung, dem Schallschutz, sowie dem Brandschutz im Hochbau, der Haus- und Betriebstechnik, sowie der industriellen Weiterverarbeitung. Um die Funktion der Mineralwolle zu gewährleisten ist ein dauerhaftes Trockenhalten wichtig. Steinwolle und Glaswolle sind in ihren Eigenschaften sehr ähnlich, ein Unterschied ist, dass Steinwolle bei Temperaturen bis 850°C eingesetzt werden darf, Glaswolle auf Temperaturen bis 230°C beschränkt ist.

Der Marktanteil von Mineralwolle unter den Dämmstoffen beträgt in Deutschland 54%. Pro Jahr werden in Deutschland etwa 20 Millionen Kubikmeter künstliche Mineralwolle verbaut. Im Vergleich mit anderen Dämmstoffen wie z.B. Polystyrol oder Polyurethanhartschäume zeigen Mineralwollprodukte günstige Umweltwirkungen. In so genannten Umweltprodukt-Deklarationen (EPDs nach den Normen EN ISO 14025 und EN 15804) werden die Umweltverträglichkeit, die Qualität der beabsichtigten Dämmwirkung, und die für die Herstellung des Dämmmaterials notwendige Primärenergie und der Ressourcenaufwand festgehalten.

Auch der gesundheitliche Aspekt von Mineralwolle wurde genauer untersucht. Die Länge und Dicke der Fasern (neue Mineralwolle: bis zu wenigen Zentimetern lange, 3-8 µm dick), und wie und ob sich die Fasern spalten hat eine entscheidende Bedeutung auf die Gesundheitsschädigung, wenn Fasern in die Lunge geraten. Darüber hinaus entscheidet die Biolöslichkeit bzw. Halbwertszeit des Materials in der Lunge über eine mögliche kanzerogene (krebsauslösende) Wirkung. So haben z.B. die extrem gefährlichen Asbest-Fasern eine Verweildauer von 100 Jahren in der Lunge, die modernen Mineralfasern bleiben nur etwa 20 Tage in der Lunge. Auch die genaue materielle Zusammensetzung (z.B. ob bzw. wieviel Aluminiumoxid verarbeitet ist) spielt eine Rolle bei der Gesundheitsgefährdung. Für die Freizeichnung vom Verdacht, Krebs zu erregen, werden die einzelnen Mineralwollen nach RAL-Gütekriterien bewertet.

Der Großteil der heute bei Sanierungsmaßnahmen anfallende Anteil an alter Mineralwolle wird durch Deponierung entsorgt, nur einzelne Hersteller konnten erfolgreich ein Recyclingkonzept umsetzen. Bei der Herstellung lohnen sich allerdings produktionsinterne Rückführungssysteme, die Restverwertung hilft hier die Produktionskosten und den Rohmaterialaufwand erheblich zu reduzieren.

2 Herstellung von Mineralwolle

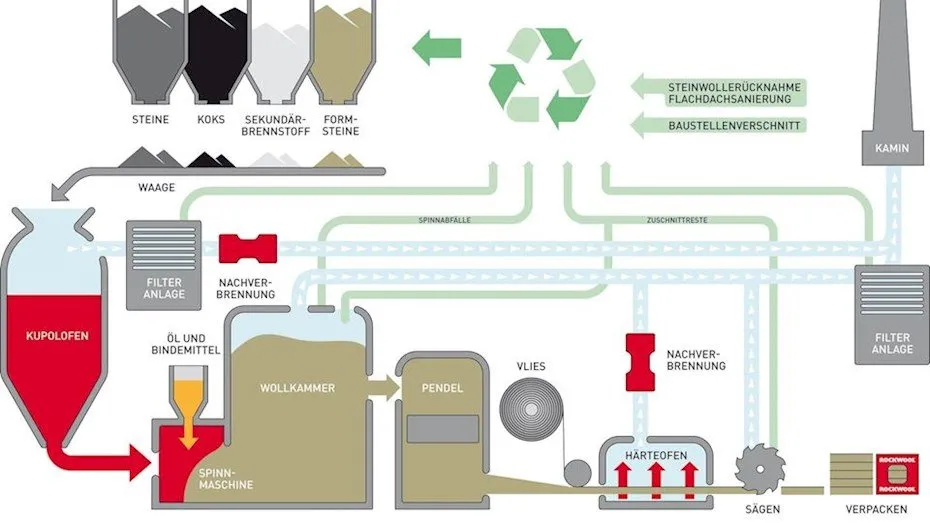

Steinwolle entsteht durch die Verschmelzung von Gesteinen wie Diabas, Basalt oder Dolomitstein, Kalkstein, und Recycling-Formsteinen (alte Mineralwollreste mit Zementmörtel gebunden und gepresst), manchmal auch Sand bzw. Altglas, bei 1.500 °C in einem koksbeheizten Kupolofen. Die flüssige Steinschmelze wird dann mithilfe des Walzenspinnverfahrens oder dem Düsenblasverfahren in einem weiteren Arbeitsschritt zu Fasern versponnen. Bindemittel und Imprägnierungsöle werden hinzugefügt, um den Produkten Stabilität und wasserabweisende Eigenschaften zu geben. Die Steinwolle wird danach erneut auf ca. 200 °C erhitzt, wobei die Bindemittel aushärten und das Material für die Endbearbeitung stabilisiert wird. Die Ausstattung der Produktionsstätte mit Filtern, Luftvorwärmer, Nachverbrennungsanlagen mit Wärmerückgewinnungssystemen und anderen Reinigungs- und Auffangsystemen sorgen für einen umweltverträglichen Prozess. Die Produktion ist darüber hinaus äußerst ergiebig, aus nur einem Kubikmeter Rohstoff können rund einhundert Kubikmeter Steinwolle gewonnen werden.

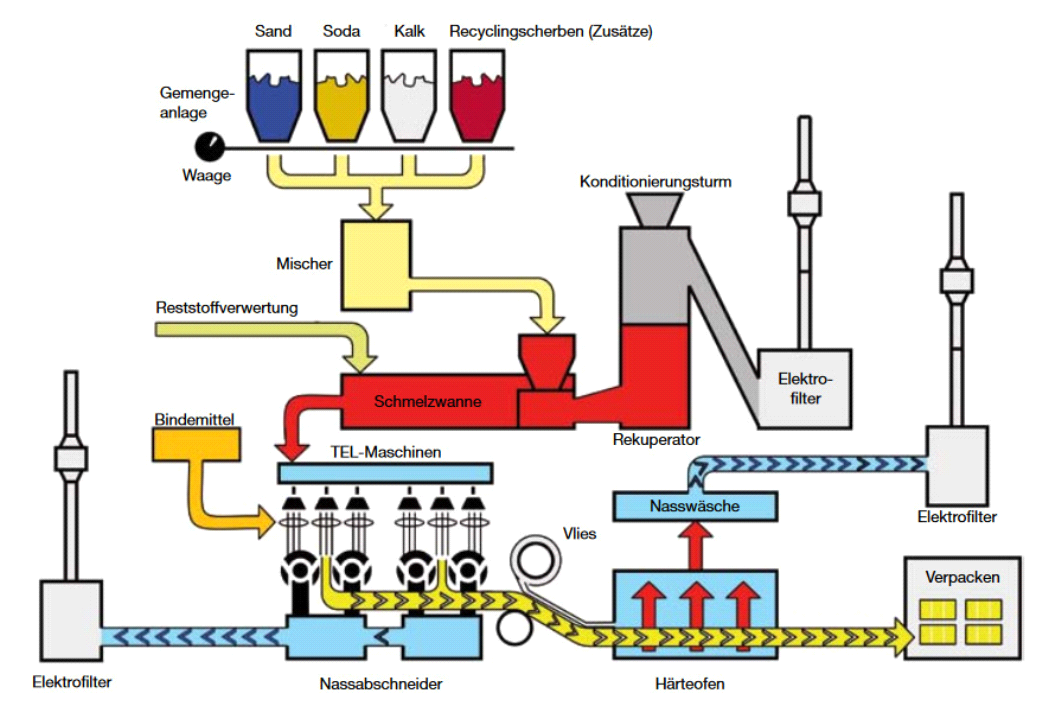

Glaswolle besteht aus den Rohstoffen Sand (= Quarz/ Siliziumdioxid), Soda (= Natriumcarbonat), Kalk (= Calciumcarbonat) und recyceltem Glas, sowie Korrekturstoffen in kleineren Mengen. Den größten Anteil macht Recycling-Material in Form von Flaschenglas, Auto- und Fensterscheiben aus (Altglasanteil von bis zu 80 %). Die Bestandteile werden in einer Gemengeanlage eingewogen und in einem Mischer für die Beschickung der Schmelzwanne vorbereitet, und dann in dieser bei ca. 1300°C geschmolzen. Durch Blas-, Schleuder- oder Ziehverfahren werden dann die Glasfasern hergestellt. Beim Schleuder-Zieh-Verfahren wird die Schmelze durch ein Sieb geschleudert, die so erzeugten Fasern werden dann in einem Luftstrom miteinander versponnen. Unmittelbar unter dem Zerfaserungsaggregat werden Bindemittel, z.B. Phenolformaldehydharz, als wässrige Lösung, Emulsion oder Suspension auf die Fasern aufgesprüht. Das Harz gewährleistet die Bindung zwischen den Fasern und somit die Formstabilität der Glaswolle. Nach Bedarf und Produkt werden auch Schmälzmittel (z.B. Mineralöle, Silikone) beigefügt, sie erlauben eine bessere Verarbeitung, bringen eine wasserabweisende Eigenschaft und verhindern ein vorzeitiges Brechen der Fasern. Das flüssige Bindemittel wird dann in einem tunnelförmigen Härteofen ausgehärtet. Erst dadurch erhält die an sich weiße Glaswolle die typisch gelbe Farbe. Durch die Aushärtung des Bindemittels wird auch sichergestellt, dass Emissionen aus den fertigen Mineralwolleprodukten so gering sind, dass diese auch den strengsten Normen genügen. Schlussendlich wird die Glaswolle zu der gewünschten Größe und Form geschnitten.

3 Schallabsorption

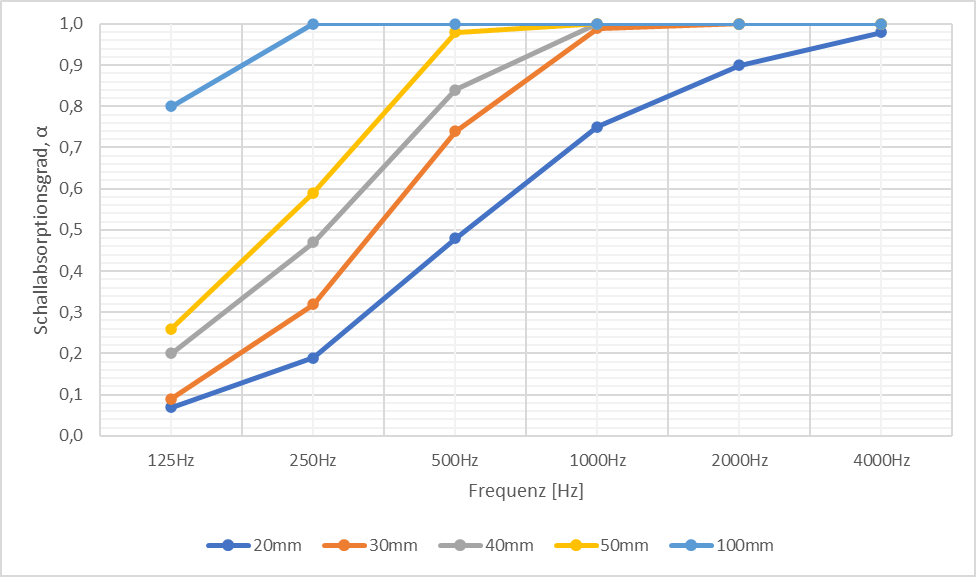

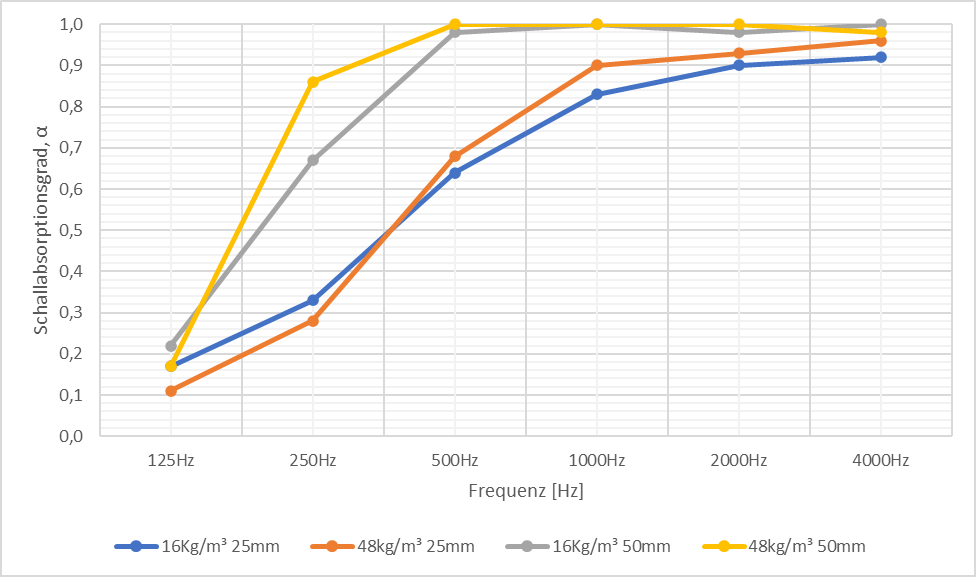

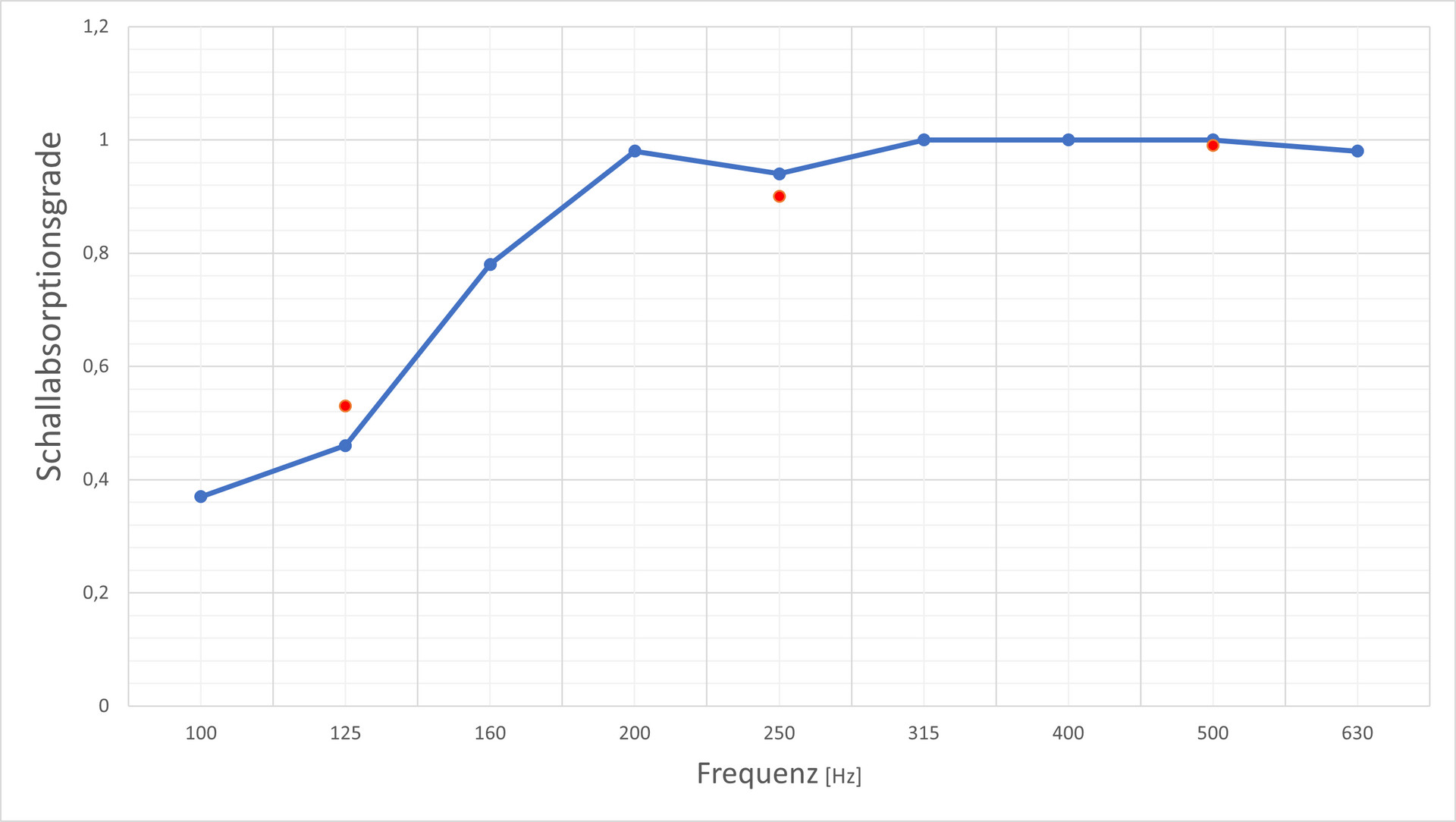

Die Schallabsorption entsteht durch Reibung der Luftteilchen an den Fasern der Mineralwolle, wodurch Schallenergie in Wärmeenergie umgewandelt wird. Die Geschwindigkeit, mit der sich die Teilchen bewegen, ist in einem Abstand von einem Viertel der Wellenlänge (λ/4) vor einer harten Wand am größten. Daher muss die Mineralwolle auch dicker werden, um tiefere Frequenzen effizient zu absorbieren. Die folgende Abbildung zeigt die Schallabsorptionsgrade von in verschiedenen Dicken. Die Abbildung darunter zeigt Schallabsorptionsgrade verschiedener Dichten. Es ist ersichtlich, dass die Dicke einen sehr starken Einfluss auf das Absorptionsvermögen hat, die Dichte des Materials wirkt sich weniger aus.